Technologia niskotemperaturowego, forsowanego złoża fluidalne NFKS.

W wyniku wieloletnich badań naukowo-technicznych oraz doświadczeń zebranych z eksploatacji różnych konstrukcji kotłów zostały opracowane bardzo efektywne metody spalania paliw stałych w paleniskach opartych o niskotemperaturowe, forsowane złoża fluidalne. Dzięki zastosowanej metodzie możliwe jest całkowite dopalenie części palnych w żużlu i lotnym koksiku, jednocześnie poprawiając wskaźniki emisyjne w spalinach oraz sprawność i wydajność kotłów. Technologia oparta o niskotemperaturowe, forsowane złoże fluidalne efektywnie może być realizowana dla nowych kotłów jak i istniejących, zabudowanych w energetyce przemysłowej i komunalnej. Proponowana technologia pozwala realizować spalanie praktycznie dowolnych paliw i odpadów w stosunkowo niskichtemperaturach (800 ÷ 1 000 oC), eliminując powstawanie spieków w złożu.

1.Technologia niskotemperaturowego, forsowanego złoża fluidalne NFKS.

W wyniku wieloletnich badań naukowo-technicznych oraz doświadczeń zebranych

z eksploatacji różnych konstrukcji kotłów zostały opracowane bardzo efektywne metody spalania paliw stałych w paleniskach opartych o niskotemperaturowe, forsowane złoża fluidalne. Dzięki zastosowanej metodzie możliwe jest całkowite dopalenie części palnych w żużlu i lotnym koksiku, jednocześnie poprawiając wskaźniki emisyjne w spalinach oraz sprawność i wydajność kotłów. Technologia oparta o niskotemperaturowe, forsowane złoże fluidalne efektywnie może być realizowana dla nowych kotłów jak i istniejących, zabudowanych w energetyce przemysłowej i komunalnej. Proponowana technologia pozwala realizować spalanie praktycznie dowolnych paliw i odpadów w stosunkowo niskich temperaturach (800 ÷ 1 000 oC), eliminując powstawanie spieków w złożu.

Palenisko z klasycznym bąbelkowym złożem fluidalnym charakteryzuje się stosunkowo niedużymi obciążeniami cieplnymi rusztu na poziomie 3 MW/m2 oraz niedużymi prędkościami płynięcia złoża. Proces spalania w klasycznych paleniskach przebiega w przestrzeni złoża fluidalnego. Spalanie nad warstwą fluidalną z uwagi na szybkie wychłodzenie spalin przebiega

w minimalnym stopniu. Cały strumień powietrza podmuchowego do procesu spalania podawany jest pod warstwę fluidalną. Przestrzeń nad warstwą fluidalną oraz ekrany komory paleniskowej wykorzystywane są z niską efektywnością. Istnieje konieczność zabudowy dodatkowych powierzchni wymiany ciepła bezpośrednio zanurzonych w warstwie fluidalnej. W rezultacie paleniska z klasycznym złożem fluidalnym są dużej powierzchni, a zanurzone w warstwie dodatkowe powierzchnie wymiany ciepła narażone są na silną erozję. W klasycznym palenisku fluidalnym następuje duże ryzyko tworzenia się spieków. Zjawisko spiekania cząsteczek warstwy związane jest z krótkotrwałym przestojem płynięcia złoża oraz lokalnym wzrostem temperatury. Klasyczne złoże fluidalne charakteryzuje się wąskim zakresem pracy,

co w większości przypadków dyskwalifikuje go do zastosowania.

Podstawową różnicą pomiędzy klasycznym złożem fluidalnym a proponowanym niskotemperaturowym złożem fluidalnym jest wysoka szybkość (3÷10 m/s) ruchu warstwy – forsowanie złoża. Dodatkowo proces spalania jest prowadzony w całej objętości komory paleniskowej, co gwarantuje wysokie dopalenie części palnych poniżej 1,0 %. Prowadzenie procesu spalania w całej objętości komory paleniskowej pozwala dopalić drobne frakcje paliwa oraz sprzyja utrzymaniu grubszych frakcji w warstwie fluidalnej. W technologii niskotemperaturowego złoża fluidalnego nie ma potrzeby zabudowywać dodatkowych powierzchni grzewczych zanurzonych w warstwie oraz związanych z tym problemów.

W obszarze działania złoża fluidalnego rury ekranowe dodatkowo zabezpieczone są nakładkami antyerozyjnymi, które eliminują jakiekolwiek zjawiska erozji.

Zastosowanie niskotemperaturowego, forsowanego złoża fluidalnego daje poniższe efekty:

– dzięki małym gabarytom rusztu oraz przestrzeni pracy złoża fluidalne można przeprowadzić modernizację lub remont istniejących kotłów, przy stosunkowo niedużych nakładach;

– w porównaniu do klasycznych kotłów ze złożem fluidalnym istnieje możliwość spalania paliw o dużej granulacji. Przykładowo spalając węgiel brunatny maksymalna granulacja paliwa może dochodzić do 50 mm;

– zapewnia wysoką niezawodność pracy złoża fluidalnego z możliwością pracy w szerokim zakresie obciążeń,

W technologii NFKS w złożu fluidalnym następuje zgazyfikowanie paliwa

z niedomiarem powietrza (λ < 1). Wielkość niedomiaru powietrza zależy od wartości opałowej oraz rodzaju spalanego paliwa i może wynosić od λ=0,3 do λ=0,7. Spalanie z dużym niedomiarem powietrza pozwala zmniejszyć gabaryty reaktora oraz ilość powietrza podawanego pod ruszt złoża fluidalnego. Niezbędna ilość powietrza potrzebna do spalania produktów gazyfikacji paliwa oraz dopalenia unosu i lotnego koksiku podawana jest nad złożem fluidalnym. Powietrze wtórne (w ilości do 70 % powietrza do spalania) podawane jest na kilku poziomach

z wytworzeniem wiru, który gwarantuje całkowite i zupełne dopalenie produktów spalania. Obciążenie cieplne rusztu w technologii NFKS w zależności od spalanego paliwa może dochodzić do 15 MW/m2, a więc 5 razy większe od klasycznego złoża fluidalnego.

Technologia NFKS zbliżona jest do cyrkulacyjnego złoża fluidalnego i posiada następujące zalety:

– możliwość zabudowy kotłów z paleniskami NFKS w istniejących gabarytach kotłowni,

– zminimalizowanie zjawiska szlakowania powierzchni grzewczych,

– w porównaniu do klasycznych palenisk rusztowych posiadają lepsze wskaźniki eksploatacyjne,

– nie ma potrzeby stosowania układów rozdrabniania i mielenia paliwa,

– możliwość spalania szerokiego zakresu paliw i odpadów,

– szeroki zakres regulacyjny kotłów NFKS i wysoka stabilność pracy, co pozwala na pracę

z turbinami parowymi,

– niska emisja szkodliwych substancji do otoczenia, w tym NOx oraz SOx ,

– brak potrzeby zabudowy powierzchni grzewczych zanurzonych w warstwie fluidalnej upraszcza konstrukcję, eliminuje problemy erozyjne, ułatwia obsługę paleniska,

– nietworzenie się spieków w warstwie fluidalnej.

Technologię NFKS można stosować do modernizacji istniejących kotłów. W większości przypadków wykorzystywana jest istnieją infrastruktura, bez konieczności jej rozbudowy. Większość aktualnie eksploatowanych kotłów może być zmodernizowanych pod kątem zabudowy złoża fluidalnego.

Decyzje o wykorzystaniu technologii NFKS podejmowane są w przypadku:

– budowy nowych jednostek kotłowych projektowanych na niskogatunkowe węgle i paliwa odpadowe,

– konieczności zabezpieczenia dostaw ciepła i energii elektrycznej podczas spalania lokalnych paliw i odpadów,

– konieczność obniżenia kosztów produkcji ciepła i energii elektrycznej poprzez spalanie tańszego paliwa z równoczesnym zwiększeniem sprawności,

– konieczności wymiany starych lub zużytych elementów kotłów,

– konieczność utylizacji części palnych w odpadach po procesie wzbogacania węgla, obróbki drewna, żużla z kotłów rusztowych i wielu innych odpadów.

Technologia NFKS najbardziej efektywna jest do spalania paliw o niskiej wartości opałowej. Kotły z proponowanym złożem fluidalnym charakteryzują się wysokimi wskaźnikami eksploatacyjnymi i ekonomicznymi. Z wysoką sprawnością można spalać trudne dla innych konstrukcji kotłów paliwa oraz dopalać części palne w żużlu z kotłów rusztowych, jednocześnie ograniczając emisję szkodliwych substancji do atmosfery.

2. Możliwości dotrzymania wskaźników emisyjnych w paleniskach opartych

o technologię niskotemperaturowego, forsowanego złoża fluidalne NFKS.

2.1 Emisja tlenków siarki (SOX).

Przy spalaniu paliw stałych w złożu fluidalnym w temperaturze 800 …. 900 OC tlenki siarki wiążą się z tlenkami wapnia zawartymi w popiele węgla lub specjalnie dodawanymi do złoża. W wyniku reakcji tlenków siarki z tlenkami wapnia powstaje nierozpuszczalny w wodzie gips, który wraz z żużlem usuwany jest z kotła. Ilość powietrza do spalania nie ma praktycznie wpływu na skuteczność wiązania tlenków siarki. Badania naukowe oraz doświadczenia eksploatacyjne wskazują największą skuteczność wiązania tlenków siarki w temperaturze 800 …. 900 OC. W zakresie mniejszych temperatur szybkość reakcji wiązania się zmniejsza, a w zakresie wyższych temperatur następuje rozkład gipsu na szkodliwe substancje. Niskotemperaturowe złoże fluidalne gwarantuje warunki spalania w najbardziej optymalnych temperaturach do wiązania siarki. W popiele węgla zawsze zawarty jest kamień wapienny, który całkowicie reaguje z związkami siarki. W zależności od wymaganego poziomu emisji tlenków siarki i rodzaju paliwa może okazać się, że nie ma potrzeby stosowania żadnych dodatkowych związków wapna. W przypadku przekroczenia emisji można zastosować kamień wapienny lub dolomit, który z dużą skutecznością będzie redukował związki siarki.

2.2 Emisja tlenków azotu (NOX).

W czasie spalania paliw stałych powstają szkodliwe dla otoczenia tlenki azotu. Dla kotłów z paleniskiem rusztowym praktycznie niemożliwe jest osiągnięcie emisji tlenków azotu poniżej 350 mg/Nm3. Spalając węgiel w paleniskach fluidalnych można znacząco obniżyć tlenki azotu w spalinach. Tlenki azotu w spalinach powstają z azotu zawartego w paliwie oraz z powietrza uczestniczącego w procesie spalania. W paleniskach fluidalnych w wyniku niskich temperatur spalania 800 …. 900 OC azot z powietrza praktycznie nie wpływa na poziom emisji tlenków azotu. W paleniskach fluidalnych NFKS węgiel jest spalany z niedomiarem powietrza (gazyfikacja). Azot zawarty w paliwie zostaje uwalniany do spalin w postaci N2, a nie NO. Prowadzenie procesu spalania w całej objętości komory paleniskowej z równoczesnym wytworzeniem wiru gwarantuje nam zmniejszenie powstawania szkodliwych tlenków azotu w spalinach. Azot z paliwa oraz z powietrza do spalania wprowadzany jest do atmosfery w bezpiecznej i nieszkodliwej postaci N2. W zależności od zawartości azotu w paliwie można w paleniskach fluidalnych uzyskać emisje tlenków azotu poniżej 100 mg/Nm3, przy 6 % tlenu w spalinach.

2.3 Emisja tlenków węgla (CO).

Aktualnie nie są określone normy emisji tlenków węgla. Dla kotłów rusztowych przyjmuje się graniczny poziom emisji 250 mg/Nm3. W przypadku kotłów fluidalnych utrzymując temperaturę złoża powyżej 850 OC oraz zastosowaniu wiru w komorze paleniskowej praktycznie eliminujemy emisję tlenków węgla (CO).

2.4 Emisja pyłu.

W paleniskach fluidalnych emisja pyłu jest większa niż z kotłów rusztowych i mniejsza w porównaniu do kotłów pyłowych. Charakter pyłu jak i jego morfologia różni się od pyłu z innych palenisk. W pyle obserwuje się znaczne dopalenie części palnych. Dodatkowo dzięki zastosowaniu wiru w komorze paleniskowej eliminuje się lotny koksik, który może powodować wytarcie części ciśnieniowej. Do ograniczenia emisji pyłu z palenisk fluidalnych można stosować odpylacze mechaniczne, elektrofiltry lub filtry workowe. Zaletą zastosowania filtrów workowych jest możliwość wyłapania bardzo drobnej frakcji pyłu wraz z metalami ciężkimi.

2.5 Części palne w żużlu i popiele.

W kotłach rusztowych trudno jest uzyskać części palne w żużlu poniżej 5 %. Firmy budowlane są w stanie zagospodarować żużel, który ma minimalne ilości części palnych. W kotłach z paleniskami fluidalnymi NFKS można praktycznie całkowicie dopalić części palne w żużlu i popiele. W badaniach próbek żużla uzyskuje się poziom poniżej 1 %. W niektórych przypadkach można dopalać żużel z kotłów rusztowych, gdzie części palne mogą dochodzić do 20 %. Zastosowanie paleniska fluidalnego NFKS umożliwia całkowite dopalenie części palnych oraz ograniczenie straty w żużlu, co sumarycznie daje zwiększenie sprawności kotłów.

@nowa_strona@

3.Modernizacja istniejących kotłów rusztowych wodnych i parowych.

W zależności od stanu technicznego istniejącego kotła rusztowego istnieje możliwość zabudowy w miejsce rusztu niskotemperaturowego paleniska fluidalnego. Wielkość komory paleniskowej oraz przestrzeń pomiędzy poziomem odżużlania a palacza jest wystarczająca do zabudowy urządzeń. W zakresie nawęglania można wykorzystać istniejący bunkier. Odbiór pyłu może pozostać istniejący. Kształt komory paleniskowej nie ulega zmianie. Jedynie należy przewidzieć wykonanie wlotów powietrza wtórnego na dwóch poziomach. Automatyzacja procesu spalania w paleniskach fluidalnych jest prostsza niż w kotłach rusztowych. Automatyka w zakresie kontroli i zabezpieczeń nie ulega zmianie. Na bieżąco można kontrolować zużycie węgla oraz ilość podawanego powietrza. W przypadku sytuacji awaryjnych łatwo można odciąć dopływ paliwa. Nie istnieje problem akumulacji energii w komorze paleniskowej. Na szybkość zmian obciążenia kotła może mieć jedynie wpływ własności materiałowe części ciśnieniowej.

W wyniku modernizacji kotła rusztowego na palenisko fluidalne uzyskuje się konkretne efekty ekonomiczno-ekologiczne. Zmniejsza się emisję siarki i tlenków azotu. Istnieje możliwość spalania gorszych, a co za tym idzie tańszych gatunków węgla oraz dopalenia żużla

z pozostałych kotłów rusztowych. Po modernizacji paleniska można spalać w miejsce węgla kamiennego tańszy węgiel brunatny lub wilgotną biomasę.

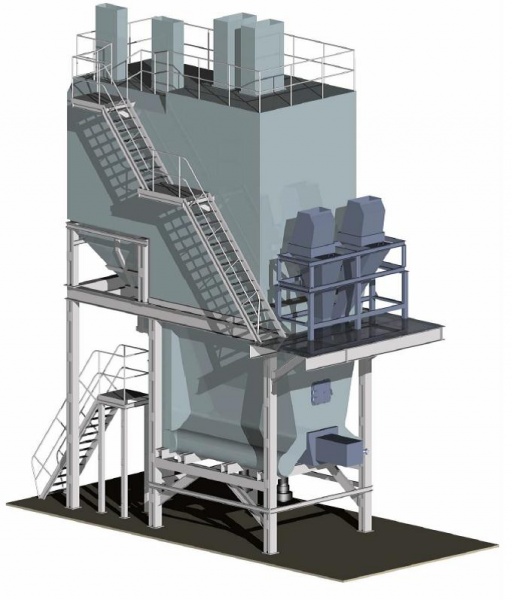

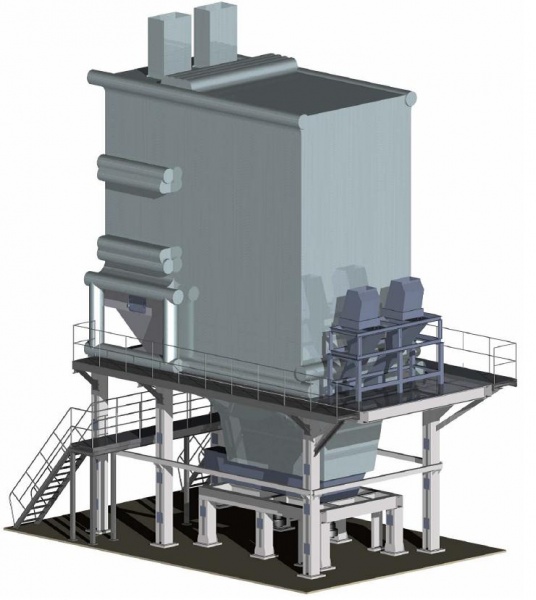

4.Budowa nowych kotłów.

W zależności od spalanego paliwa oraz parametrów pracy można zabudować różne konstrukcje kotłów. Proponowane kotły z paleniskiem fluidalnym posiadają mniejsze gabaryty w stosunku do kotłów rusztowych. W obszarze istniejącego kotła rusztowego można zabudować jednostkę

o większej wydajności. Nowe jednostki z paleniskiem fluidalnym odznaczają się dużym zakresem spalanego paliwa. Budując nową jednostkę w istniejącej kotłowni można wykorzystać wiele urządzeń, w tym nawęglania i odpopielania.

4.1. Kotły parowe od 4 do 25 t/h serii KE (M).

Kotły serii KE służą do produkcji pary o ciśnieniu P=1,4÷2,4 MPa i temperaturze T=194÷425 OC, wykorzystywanej do technologii, ogrzewania oraz do zasilania turbin. Są to kotły dwuwalczakowe, wodnorurowe, z naturalną cyrkulacją. Komora paleniskowa wykonana jest w technologii ścian szczelnych.

|

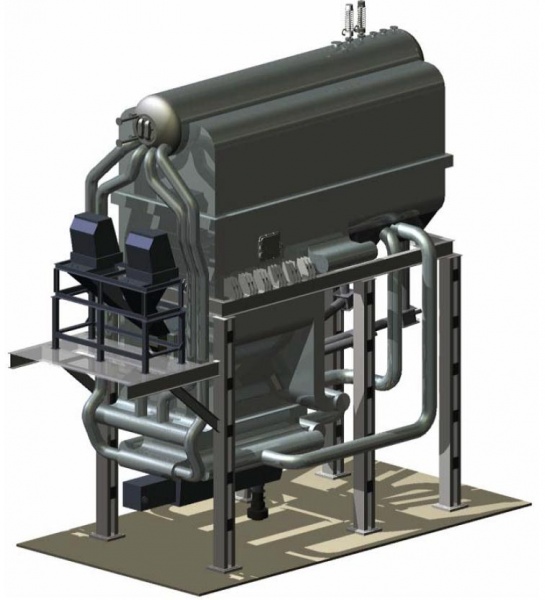

| Kociął serii KE |

Dane charakterystyczne kotłów serii KE:

| Wydajność [MW] | 2,63 ÷ 19,83 |

| Przepływ pary [t/h] | 4 ÷ 25 |

| Ciśnienie pary [MPa] | 1,4 ÷ 2,4 |

| Temperatura pary [OC] | 194 ÷ 425 |

| Temperatura wody zasilającej [OC] | 105 |

| Sprawność kotła [%] | 83 ÷ 86 |

| Paliwo | Węgiel kamienny, węgiel brunatny, torf, zrębki drewna, pozostałe odpady pochodzenia roślinnego. |

4.2. Kotły parowe od 4 do 25 t/h serii E (M).

Kotły serii E służą do produkcji pary o ciśnieniu P=1,4÷2,4 MPa i temperaturze T=194÷425 OC, wykorzystywanej do technologii, ogrzewania oraz do zasilania turbin. Są to kotły dwuwalczakowe, wodnorurowe, z naturalną cyrkulacją. Komora paleniskowa wykonana jest w technologii ścian szczelnych.

|

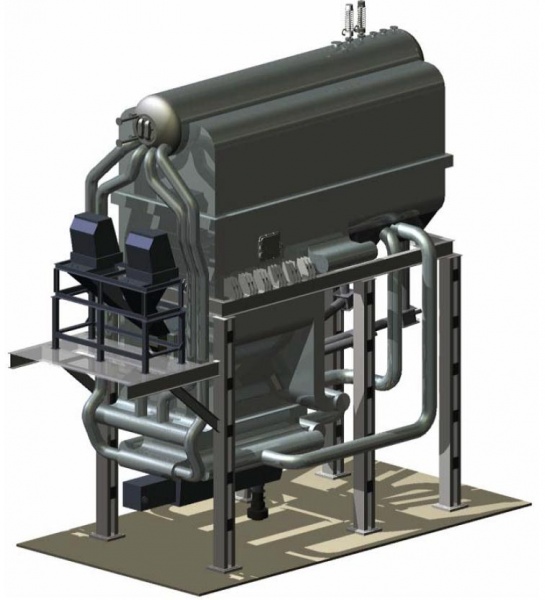

| Kociął serii E(M) |

Dane charakterystyczne kotłów serii E:

| Wydajność [MW] | 2,63 ÷ 19,83 |

| Przepływ pary [t/h] | 4 ÷ 25 |

| Ciśnienie pary [MPa] | 1,4 ÷ 2,4 |

| Temperatura pary [OC] | 194 ÷ 425 |

| Temperatura wody zasilającej [OC] | 105 |

| Sprawność kotła [%] | 83 ÷ 86 |

| Paliwo | Węgiel kamienny, węgiel brunatny, torf, zrębki drewna, pozostałe odpady pochodzenia roślinnego. |

4.3. Kotły parowe od 16 do 75 t/h serii E (PM).

Kotły serii E służą do produkcji pary o ciśnieniu P=1,4 ÷3,9 MPa i temperaturze T=194÷440 OC, wykorzystywanej do technologii, ogrzewania oraz do zasilania turbin. Są to kotły jednowalczakowe, wodnorurowe, z naturalną cyrkulacją. Komora paleniskowa wykonana jest w technologii ścian szczelnych.

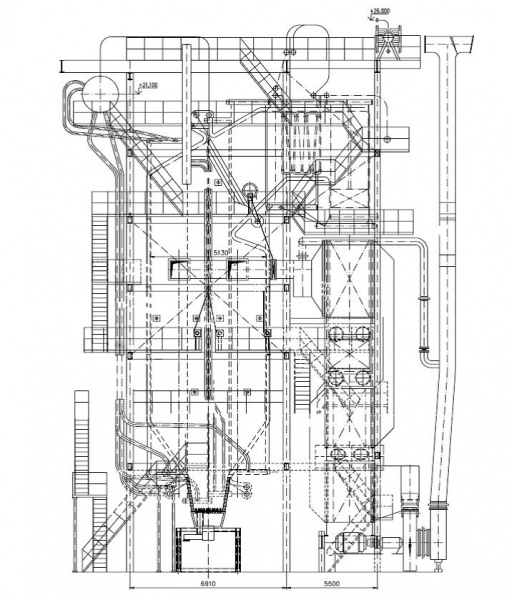

|

| Kociął serii E(PM) |

Dane charakterystyczne kotłów serii E (PM):

| Wydajność [MW] | 10,44 ÷ 59,49 |

| Przepływ pary [t/h] | 16 ÷ 75 |

| Ciśnienie pary [MPa] | 1,4 ÷ 3,9 |

| Temperatura pary [OC] | 194 ÷ 440 |

| Temperatura wody zasilającej [OC] | 105 lub 145 |

| Sprawność kotła [%] | 85 ÷ 86 |

| Paliwo | Węgiel kamienny, węgiel brunatny, torf, zrębki drewna, pozostałe odpady pochodzenia roślinnego. |

@nowa_strona@

4.4. Kotły parowe od 25 do 75 t/h serii DE (M).

Kotły serii DE służą do produkcji pary o ciśnieniu P=1,4÷3,9 MPa i temperaturze T=194÷440 OC, wykorzystywanej do technologii, ogrzewania oraz do zasilania turbin. Są to kotły dwuwalczakowe, wodnorurowe, z naturalną cyrkulacją. Komora paleniskowa wykonana jest w technologii ścian szczelnych. Kotły opalane są gazem, mazutem lub innym paliwem płynnym.

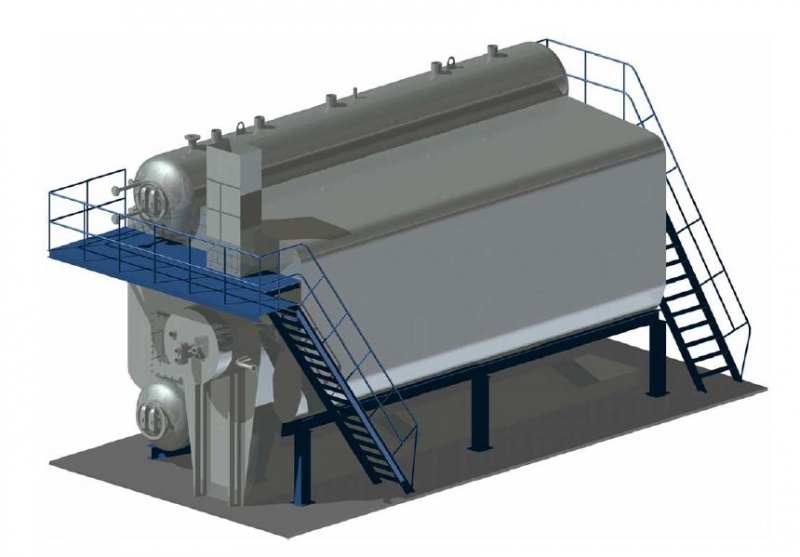

|

| Kociął serii DE(M) |

Dane charakterystyczne kotłów serii DE (M):

| Wydajność [MW] | 16,31 ÷ 59,49 |

| Przepływ pary [t/h] | 25 ÷ 75 |

| Ciśnienie pary [MPa] | 1,4 ÷ 3,9 |

| Temperatura pary [OC] | 194 ÷ 440 |

| Temperatura wody zasilającej [OC] | 105 lub 145 |

| Sprawność kotła [%] | 90,9 ÷ 93,9 |

| Paliwo | Gaz lub paliwa płynne. |

4.5. Kotły wodne od 4,65 do 11,63 MW serii KB.

Kotły wodne przeznaczone są do podgrzewania wody do temperatury 70/115 (150 OC) do celów ogrzewania, technologii, produkcji CWU

|

| Kociął serii KB |

Dane charakterystyczne kotłów serii KB:

| Wydajność [MW] | 4,65 ÷ 11,63 |

| Robocze ciśnienie [MPa] | 0,6 ÷ 1,73 |

| Temperatura wody [OC ] | 70/115 lub 70/150 |

| Przepływ wody [t/h] | 88 ÷ 221 |

| Sprawność kotła [%] | 84 ÷ 86 |

| Paliwo | Węgiel kamienny, węgiel brunatny, torf, zrębki drewna, pozostałe odpady pochodzenia roślinnego. |

4.6. Kotły wodne od 2 do 11,63 MW serii KB(M).

Kotły wodne przeznaczone są do podgrzewania wody do temperatury 70/115 (150 OC) do celów ogrzewania, technologii, produkcji CWU

|

| Kociął serii KB(M) |

Dane charakterystyczne kotłów serii KB(M) do 11,63MW:

| Wydajność [MW] | 2 ÷ 11,63 |

| Robocze ciśnienie [MPa] | 0,6 ÷ 1,73 |

| Temperatura wody [OC ] | 70/95 lub 70/115 lub 70/150 |

| Przepływ wody [t/h] | 80 ÷ 221 |

| Sprawność kotła [%] | 84 ÷ 86 |

| Paliwo | Węgiel kamienny, węgiel brunatny, torf, zrębki drewna, pozostałe odpady pochodzenia roślinnego. |

4.7. Kotły wodne od 23,26 do 58,2 MW serii KB(M).

Kotły wodne przeznaczone są do podgrzewania wody do temperatury 70/115 (150 OC) do celów ogrzewania, technologii, produkcji CWU

|

| Kociął serii KB(M) |

Dane charakterystyczne kotłów serii KB(M) do 58,2 MW:

| Wydajność [MW] | 23,26 ÷ 58,2 |

| Robocze ciśnienie [MPa] | 1,73 |

| Temperatura wody [OC ] | 70/115 lub 70/150 |

| Przepływ wody [t/h] | 442 ÷ 1106 |

| Sprawność kotła [%] | 84 ÷ 86 |

| Paliwo | Węgiel kamienny, węgiel brunatny, torf, zrębki drewna, pozostałe odpady pochodzenia roślinnego. |