W ostatnich dziesięcioleciach w energetyce powszechnie stosowano dobrej jakości węgle, paliwa gazowe i płynne. Rosnące ceny paliw zmuszają użytkowników kotłów do poszukiwania efektywnych metod spalania gorszych gatunków węgli oraz innych paliw stałych. Najbardziej rozpowszechnione kotły rusztowe w Polsce wymagają zabezpieczenia odpowiedniej jakości paliwa, którego ceny zakupu rosną w zależności od dużego popytu. Typowe kotły rusztowe w Polsce opalane są miałem MIIA, klasy 31.2 lub 32.1, które charakteryzują się dużą zawartością części lotnych, brakiem lub słabą zdolnością spiekania, palą się długim i silnie świecącym płomieniem. Zaleca się, aby wartość opałowa spalanego węgla mieściła się w granicach 21 000 ÷ 23 000 kJ/kg, zawartość popiołu nie przekraczała 16 %, wilgotność nie była większa niż 11 %, spiekalność wg liczby Rogi mieściła się w granicach 7 ÷ 22, zawartość podziarna 0 ÷ 1 mm była mniejsza od 30 %, zawartość nadziarna powyżej 20 mm nie przekraczała 5 %, temperatura mięknięcia popiołu nie była większa niż 1 050 OC oraz zawartość części lotnych była większa niż 28 %. W większości przypadków użytkownicy kotłów zmuszeni są kupować węgiel o parametrach odbiegających od powyższych. Próby spalania węgli nieodpowiednich do kotłów rusztowych powodują duże problemy eksploatacyjne oraz obniżenie ich sprawności. Części palne w żużlu mogą osiągać wartość 40-50 %, a żużel trudno odróżnić od węgla na składowisku. Czasy taniego i o odpowiedniej jakości paliwa skończyły się. Pojawiła się potrzeba stworzenia nowych palenisk, umożliwiających spalanie niskogatunkowych (niskokalorycznych) węgli i pozostałych paliw stałych. W wyniku wieloletnich badań naukowo-technicznych oraz doświadczeń zebranych z eksploatowanych obiektów opracowano efektywniejsze metody spalania, umożliwiające dopalenie części palnych w żużlu i lotnym koksiku, jednocześnie poprawiając wskaźniki emisyjne w spalinach oraz sprawność i wydajność kotłów. W zależności od parametrów spalanego węgla oferujemy różne paleniska dla kotłów nowych i aktualnie eksploatowanych. W przypadku kotłów istniejących modernizujemy paleniska i komorę paleniskową. W wyniku modernizacji lub zabudowy nowego paleniska podwyższamy sprawność i wydajność kotłów oraz obniżamy zawartość NOx w spalinach poniżej 200 mg/Nm3, z jednoczesną możliwością spalania węgli niskogatunkowych.

1. Spalanie węgli o zawartości części lotnych powyżej 20%.

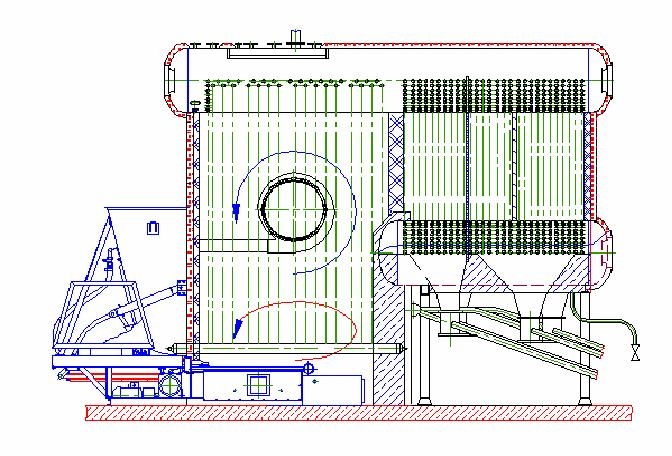

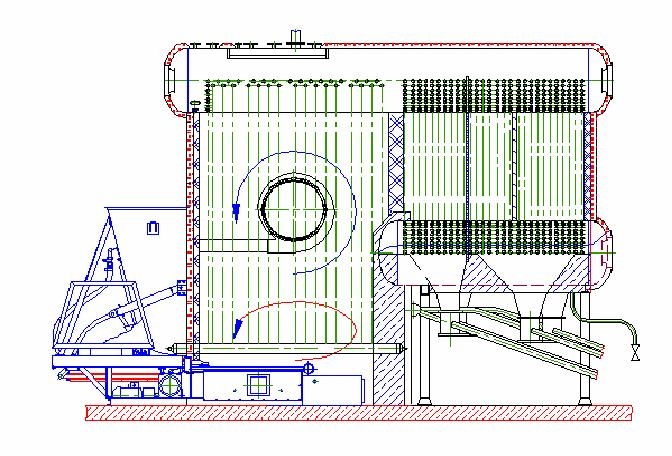

Węgle o zawartości części lotnych powyżej 20% można spalać w paleniskach rusztowych z wirowym dopalaniem. Proces spalania przebiega w całej objętości paleniska. Drobne frakcje węgla podawane do komory spalają się w wytworzonym wirze, a grubsze frakcje dopalają się na ruszcie. Połączenie paleniska rusztowego z wirowym spalaniem węgla w całej objętości komory paleniskowej zostało zrealizowane w 1997r. na kotle parowym o wydajności 4 t/h i ciśnieniu pary 14 bar.

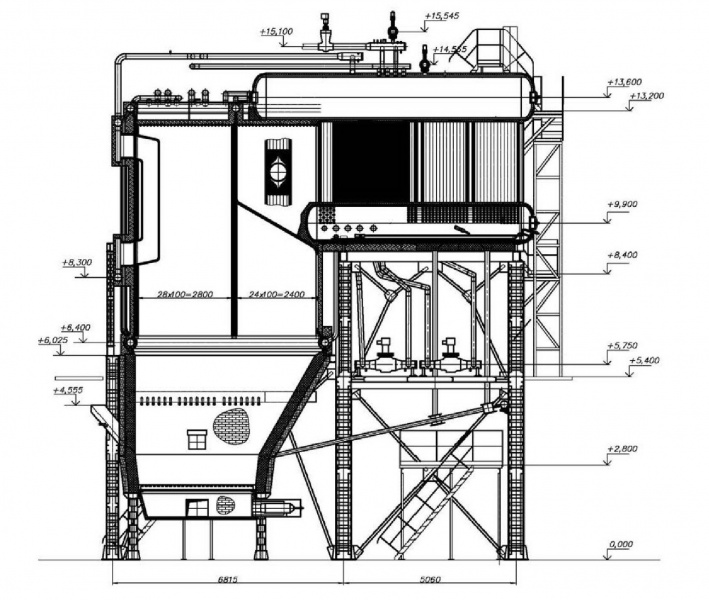

|

| Rys. 1 Kocioł rusztowy z wirowym spalaniem węgla o wydajności 4 t/h i ciśnieniu pary 14 bar. |

Kocioł wyposażony jest w ruszt ruchomy oraz mechaniczne odżużlanie. Tego typu paleniska najbardziej efektywnie pracują dla węgli o zawartości części lotnych powyżej 20%. W przypadku spalania węgla o ziarnach powyżej 25 mm należy przewidzieć w instalacji podawania paliwa odpowiednią kruszarkę. Węgle o maksymalnej średnicy ziaren w zakresie 13÷25 mm nie wymagają wstępnego przygotowania. W przypadku spalania węgli o zawartości części lotnych poniżej 20% należy ich wstępnie rozdrobnić do granulacji od 0÷10 mm. Zastosowanie wiru w procesie spalania nad rusztem powoduje możliwość uzyskania minimalnych części palnych w żużlu na poziomie 6 %, przy jednoczesnych małych nadmiarach tlenu. W kolejnych latach efektywnie przebudowywano paleniska rusztowe wprowadzając spalanie wirowe. Połączenie spalania węgla na ruszcie ze spalaniem wirowym pozwoliło obniżyć części palne w żużlu, poprawić parametry spalania oraz podwyższyć sprawność kotłów.

@nowa_strona@

Modernizacja kotła o wydajności 20t/h i ciśnieniu pary 13 bar.

Pozytywne doświadczenia zebrane z modernizacji palenisk rusztowych na wirowe zostały wykorzystane przy modernizacji kotła parowego o wydajności 20 t/h i ciśnieniu pary 13 bar, opalanego wcześniej mazutem. W wyniku modernizacji kotła przeprowadzonej w 2005r. uzyskano poniższe efekty:

– technologia wirowa pozwoliła na palenie się węgla w całej objętości komory paleniskowej z równoczesnym dopaleniem lotnego koksiku,

– zminimalizowanie części palnych w żużlu i unoszonym popiele zwiększyło sprawność kotła,

– dzięki całkowitemu dopaleniu się cząstek w komorze paleniskowej uzyskano możliwość lepszego czyszczenia powierzchni konwekcyjnych kotła,

– polepszyły się wskaźniki emisyjne, w szczególności w zakresie NOx,

– połączenie spalania na ruszcie z wirowym pozwoliło na spalanie gorszych gatunków węgli,

– spalanie węgla w całej objętości komory paleniskowej pozwoliło osiągnąć zjawisko równomiernego obciążenia cieplnego ekranów komory paleniskowej oraz zminimalizowało ryzyko lokalnego przegrzania rur,

– proces spalania łatwo można zautomatyzować.

Popiół zawarty w paliwie w 90 % był odprowadzany w formie żużla. Badania próbek żużla wykazywały 1,5 % części palnych, co jest nieosiągalne przy tradycyjnym spalaniu węgla na ruszcie. Zmodernizowany kocioł szybko osiągał parametry robocze i był bardzo elastyczny w czasie eksploatacji. Nie zaobserwowano erozji powierzchni rur w obrębie działania wiru.

Wnioski.

Na bazie zebranych doświadczeń z modernizacji kotłów z wykorzystaniem zjawiska wiru opracowano metody obliczeń i projektowania kotłów do spalania różnych niskogatunkowych węgli. Z uwagi na mniejsze koszty zakupu węgli niskogatunkowych modernizacje kotłów z wykorzystaniem wiru zwracają się w niektórych przypadkach już po pół roku. Efektem modernizacji jest zwiększenie sprawności i wydajność kotłów oraz obniżenie wskaźników emisyjnych w spalinach. Dotyczy to w szczególności emisji NOx. Aktualnie w klasycznych kotłach rusztowych można uzyskać emisję NOx powyżej 350 mg/Nm3. Dalsza redukcja tlenków azotu wiąże się z zabudową kosztownej instalacji odazotowania. Teoretycznie od roku 2016 dla źródeł o mocy powyżej 50 MW w paliwie będzie obowiązywać norma emisji tlenków azotu poniżej 200 mg/Nm3. Modernizując palenisko z wykorzystaniem technologii wiru można uzyskać emisję tlenków azotu na poziomie 100 mg/Nm3.

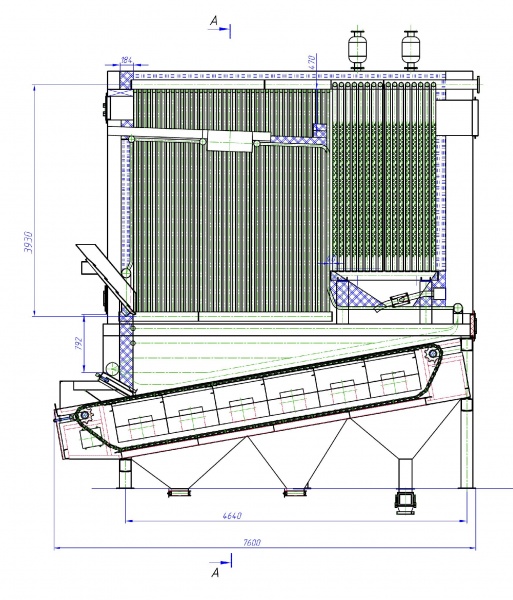

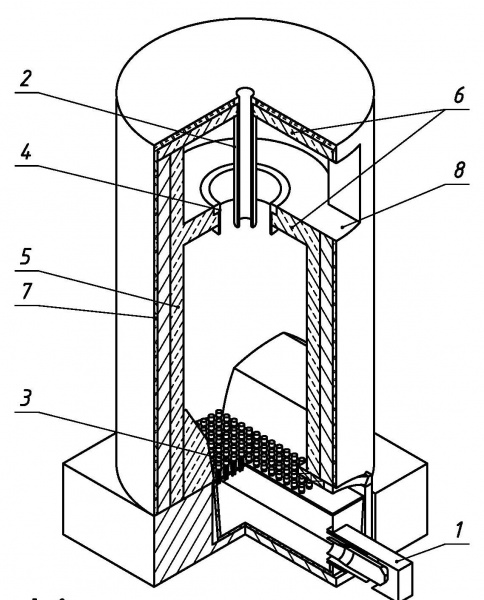

2. Spalanie chudych węgli i antracytu w paleniskach typu WTKS.

Węgle chude i antracyty charakteryzują się małą zawartością części lotnych, brakiem lub słabą spiekalnością oraz paleniem się krótkim płomieniem. Spalanie tego gatunku węgla w klasycznych paleniskach rusztowych stwarza duże problemy eksploatacyjne. W Polsce były prowadzone próby spalania tych gatunków węgli zgodnie z technologią francuskiej firmy Ignifluid. Technologia ta nie została wdrożona przez polskie firmy kotłowe. Spalanie węgli chudych i antracytu proponujemy na podobnej zasadzie w złożu fluidalnym wytworzonym nad rusztem pochyłym. Do wytworzenia złoża fluidalnego nie jest potrzebny materiał inertny (piasek, szamot itp.). Warstwę fluidalną tworzą cząstki paliwa, koksu i popiołu. Z uwagi na brak materiału inertnego nie ma potrzeby stosowania wysokociśnieniowych wentylatorów podmuchowych, a wysokość robocza złoża fluidalnego została ograniczona do 300-350 mm. Poprzez odpowiednio zaprojektowany system zawracania popiołu odstąpiono od stosowania „gorących” cyklonów. Rozpalenie kotła następuje na ruszcie. Nie ma potrzeby zabudowy palników rozpałkowych. Popiół dzięki zastosowaniu efektywnego systemu zawracania w dużym udziale odprowadzany jest wraz z żużlem. Proces spalania paliwa przebiega w dwóch etapach. Bezpośrednio w warstwie fluidalnej tworzy się strefa pirolizy i gazyfikacji paliwa. W obszar ten podaje się od 40 ÷ 60 % powietrza do spalania. Nad złożem fluidalnym w obszarze komory paleniskowej w wyniku podawania powietrza wtórnego następuje całkowite dopalenie produktów gazyfikacji oraz cienkiej warstwy paliwa.

Wnioski.

W kotłach ze zmodernizowanymi paleniskami można spalać szeroki zakres tanich, miejscowych węgli niskogatunkowych, o wartości opałowej powyżej 14 000 kJ/kg, zawartości popiołu do 50 % i granulacji od 6 do 50 mm. Dzięki modernizacji paleniska uzyskuje się podwyższenie sprawności „eksploatacyjnej” kotłów do poziomu 85 ÷ 87 % oraz poszerza się zakres pracy kotłów od 20 ÷ 100 % wydajności. W zakresie NOx istnieje możliwość dotrzymania norm emisji poniżej 200 mg/Nm3, bez budowy kosztownych instalacji odazotowania. Dzięki stosowaniu wielostopniowych systemów wychwytywania i zawracania pyłu do paleniska uzyskuje się wysokie dopalenie drobnych cząstek paliwa i popiołu oraz niższą emisję pyłu.

|

| Rys. 2 Kocioł wodny z paleniskiem typu WTKS o mocy 7 MW. |

@nowa_strona@

3. Spalanie węgla brunatnego w paleniskach typu NTKS.

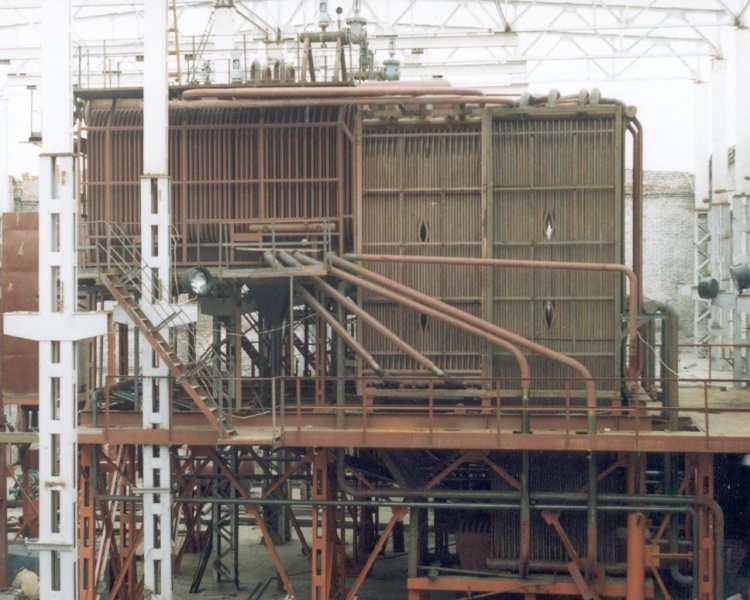

Węgiel brunatny i zbliżone parametrowo inne paliwa stałe efektywnie można spalać w niskotemperaturowym złożu fluidalnym. Zakłada się, że minimalna wartość opałowa paliwa nie powinna być mniejsza niż 7 500 kJ/kg, a zawartość popiołu nie powinna przekraczać wartości 60 %. Granulacja paliwa powinna mieścić się w granicach od 0 do 35 mm, w tym zawartość podziarna poniżej 1 mm nie może przekraczać 30 %. W dolnej części komory paleniskowej zabudowuje się ruszt chłodzony wodą. Przez odpowiednio zaprojektowane otwory w ruszcie zakończone kołpakami podawane jest powietrze o dużym sprężu i temperaturze poniżej 30 OC, które utrzymuje warstwę fluidalną. W zależności od lokalizacji wysokociśnieniowych wentylatorów możliwe jest doprowadzenie powietrza pod ruszt z dołu, tyłu lub boku kotła. Wielkość i ilość wentylatorów dobiera się w zależności od rodzaju kotła. Powietrze dodatkowo doprowadzane jest na różne poziomy komory paleniskowej oraz wykorzystywane jest w systemie nawrotu popiołu. Wewnętrzna przestrzeń paleniska wypełniona jest obmurzem. Dla utrzymywania stałego poziomu warstwy fluidalnej przewidziano odpowiedni system usuwania popiołu oraz spieków, różny dla suchego lub mokrego odprowadzania popiołu. Temperatura usuwanego popiołu nie przekracza 250 OC. W celu zwiększenia wydajności kotła i stworzenia warunków do powstania warstwy fluidalnej możliwa jest zabudowa dodatkowej powierzchni wymiany ciepła bezpośrednio w warstwie fluidalnej i obszarze spalania paliwa. Wielkość dodatkowej powierzchni dobiera się w zależności od spalanego paliwa oraz gwarantowanych parametrów kotła. Hydraulicznie może być włączona w obieg kotła lub jako dodatkowy wymiennik sieciowy.

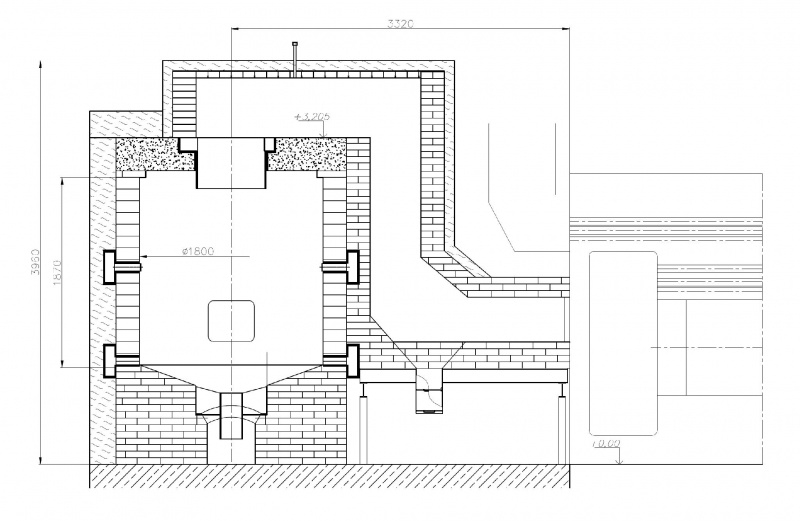

|

| Fot. 1. Kocioł fluidalny z paleniskiem NTKS o wydajności 25 t/h, ciśnieniu pary 14 bar i temperaturze pary 250 OC w czasie montażu. |

W celu zminimalizowania części palnych w żużlu i lotnym popiele w kotle zabudowuje się efektywny, wielostopniowy system wyłapywania i zawracania pyłu. Pierwszy stopień zabudowany jest w komorze paleniskowej w formie dodatkowego orurowania, które ogranicza unos większych, palących się cząstek. Drugi stopień zawraca popiół z komory dopalania oraz powierzchni konwekcyjnych kotła. Do rozpalenia kotła wymagana jest zabudowa palnika, zasilanego gazem ziemnym lub olejem opałowym. Zadaniem palnika jest rozgrzanie warstwy fluidalnej do temperatury palenia się dozowanego paliwa. System podawania paliwa do kotła jest projektowany pod indywidualne potrzeby użytkownika.

|

| Rys. 3 Kocioł fluidalny z paleniskiem NTKS o wydajności 35 t/h, ciśnieniu pary 40 bar i temperaturze pary 440 OC. |

Modernizacja istniejącego kotła rusztowego na palenisko fluidalne typu NTKS umożliwia zwiększenie wydajności kotła o 50 %. Aby skompensować wzrost oporów spalin przez kocioł należy przewidzieć wymianę wentylatora wyciągowego. Przebudowywany kocioł może zostać wyposażony w system AKPiA umożliwiający pracę kotła zgodnie z wymaganiami urzędu dozoru technicznego oraz indywidualnymi potrzebami użytkownika. Praca kotła może zostać w pełni zautomatyzowana.

|

| Rys. 4. Przedpalenisko fluidalne NTKS do spalania mułów i szlamów. 1. Zasilanie powietrzem. 2. Podawanie paliwa. 3. Palenisko fluidalne. 4. Zawirowywacz. 5. Obmurze paleniska. 6. Sklepienie reaktora. 7. Izolacja cieplna reaktora. 8. Kanał wylotowy spalin. |

Rozpalenie kotła ze stanu zimnego następuje poprzez włączenie wentylatora wyciągowego i palnika rozpałkowego. Po osiągnięciu temperatury warstwy fluidalnej na poziomie 350 ÷ 450 OC rozpoczyna się sukcesywne podawanie paliwa. W temperaturze warstwy fluidalnej 700 OC rozpoczyna się stabilne palenie się w komorze paleniskowej. Aby zminimalizować koszty paliwa rozpałkowego optymalizuje się proces rozpalania kotła. Średnio po pół godzinie wyłączają się palniki rozpałkowe, a kocioł może osiągnąć parametry znamionowe do półtorej godziny od rozpoczęcia się palenia. Kocioł w sytuacjach awaryjnych może zostać odstawiony do gorącej rezerwy, poprzez jednoczesne wyłączenie wentylatorów powietrza i podawania paliwa. Wentylator wyciągowy powinien zapewniać minimalne podciśnienie w komorze paleniskowej. Do 3,5 godziny kocioł bez większych problemów może być utrzymywany w gorącej rezerwie. Osiągnięcie znamionowych parametrów następuje po 5 ÷ 15 minut.

@nowa_strona@

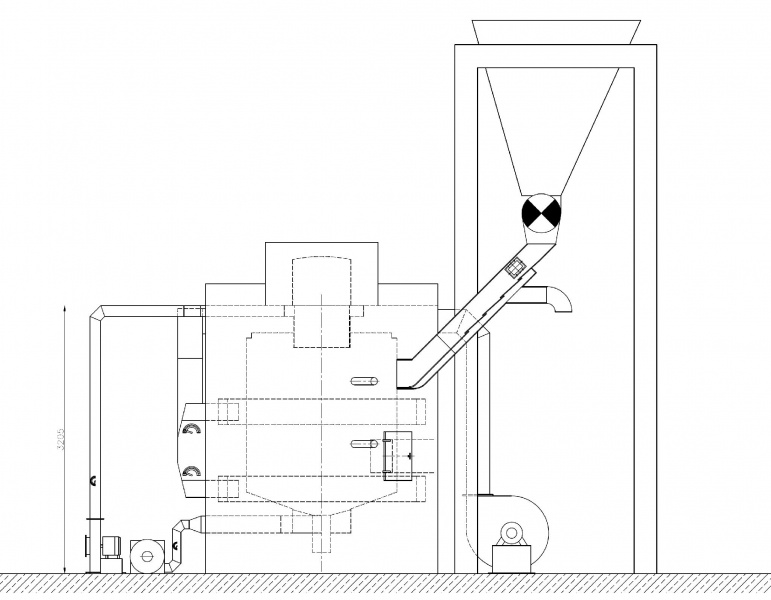

4. Spalanie wilgotnej biomasy w technologii wirowej.

W lipcu 2012r. zostanie uruchomiona pierwsza w Polsce instalacja spalania wilgotnej biomasy oparta o wirowe spalanie. Paliwem do spalania są odpady poprodukcyjne z obróbki drewna, w tym zrębki, kora, zrzyny i pozostałe odpady. Przyjęto wilgotność paliwa na poziomie 60 % i wielkość zrębek do 5 cm. Biomasa będzie spalana w przedpalenisku, a gorące spaliny będą płynąć do istniejącego kotła płomienicowo-płomieniówkowego wytwarzającego parę technologiczną. Wydajność paleniska będzie wynosiła 3 MW. Spalanie biomasy będzie przebiegało w wytworzonym wirze powietrza. Powietrze do paleniska podawane jest w czterech miejscach. Podstawowe powietrze do spalania będzie podawane na dwóch poziomach w cylindrycznej komorze. Dodatkowo powietrze podawane jest do dopalenia większych kawałków drewna spadających na ruszt stały zabudowany na dole paleniska. Powietrze podawane na wylocie spalin z komory służy do dopalenia żarzących się cząsteczek. Z uwagi na małą zawartość popiołu zakłada się okresowe odżużlanie paleniska. Większość pyłu zostaje unoszona wraz z spalinami na powierzchnie wymiany ciepła. Celem eliminacji osadów na rurach zostanie zabudowany system czyszczenia oparty o generatory fal uderzeniowych. Praca paleniska zostanie włączona w układ regulacji mocy kotła. Na rysunku piątym pokazano podstawowe gabaryty przedpaleniska. Część cylindryczna paleniska ma średnicę 1 800 mm i wysokość 1 870 mm. Całkowita wysokość paleniska wraz z kanałem wylotowym wynosi 4 000 mm. Całość instalacji wraz z wentylatorami i bunkrem zasypowym może zajmować maksymalnie powierzchnię 4 000 x 4 000 mm. Nie zakłada się żadnej instalacji rozpałkowej, Uruchomienie paleniska nastąpi poprzez zapalenie biomasy na ruszcie dolnym kotła.

|

| Rys. 5 Przedpalenisko do spalania wilgotnej biomasy – widok obmurza. |

|

| Rys. 6 Przedpalenisko do spalania wilgotnej biomasy – widok ogólny. |

Opisane powyżej przedpalenisko do spalania biomasy z powodzeniem może być stosowane do spalania wszelkiej biomasy pozyskiwanej z lasów lub gospodarki miejskiej. Przedpalenisko może zostać zabudowane na małej powierzchni. Powstające gazy spalinowe mogą być wprowadzone do istniejących kotłów. Palenisko nie posiada żadnych elementów ruchomych. Automatyzacja procesu spalania jest prosta. Przedpalenisko osiąga wysokie sprawności poprzez prowadzenie procesu spalania z niskim nadmiarem powietrza oraz całkowitym dopaleniem części palnych w żużlu i lotnym popiele.

Podsumowanie.

Z uwagi na rosnące ceny węgli stosowanych w klasycznych paleniskach rusztowych oraz rosnącym wymaganiom w zakresie emisji NOx należy poważnie zastanowić się nad spalaniem węgli niskogatunkowych oraz wszelkich paliw posiadających wartość opałową powyżej 7 500 kJ/kg. Zmiana filozofii pracy palenisk poprzez wydłużenie spalania do 500 mm nad rusztem powoduje znaczne zmniejszenie powstawania NOx i lepszy kontakt paliwa z powietrzem. Dla węgli o bardzo niskiej wartości opałowej proponujemy proste paleniska fluidalne ze złożem stacjonarnym. Pracujące w Polsce kotły rusztowe opalane miałem węglowym można modernizować na różne gatunki paliw stałych. Efektem modernizacji będzie obniżenie emisji NOx oraz możliwość obniżenia emisji SOx poprzez dodawanie wapna do złoża fluidalnego. Spalając paliwo tańsze uzyskuje się znaczne ograniczenie kosztów produkcji energii elektrycznej i ciepła. Dzięki modernizacjom paleniska można zwiększyć wydajność istniejącego kotła o 50 %. Poprzez znaczne dopalenie części palnych w żużlu i lotnym popiele oraz niskiej zawartości tlenu w spalinach uzyskuje się sprawności przekraczające 90 %.